PROTON-ELECTROTEX生产的脉冲作用高压晶闸管

Anatoly Chernikov, Vladimir Goncharenko, Alexandr Mizintsev, Dmitry Titushkin and Alexey Surma

Proton-Electrotex, Orel, Russia, NIIEFA-ENERGO, S.-Peterburg, Russia

可控制幅度为几万到几十万安培短期电脉冲的半导体开关对电物理装置用的脉冲电源的发展非常重要。脉冲晶闸管经常作为这样的开关

客户对大功率脉冲晶闸管提出一些常规晶闸管无法满足的特殊要求[2-5],其中包括:

上升率超过1000A/微秒。一般要求2000-10000A/微秒

幅度高,长度短的电脉冲。电脉冲幅度与晶闸管平均电流的比例可达到100以上

串联晶闸管在控制大上升率电脉冲时的同时开通

在电脉冲上升率(di/dt)超过1000A/微秒时,表面的不同区域开通时间不同会导致一些困难

用在Gate Turn-Off thyristors (GTO) и Integrated Gate Commutated Thyristors (IGCT) [6]等器件的"多发射极“式晶闸管结构可以根本解决这个问题。这种晶闸管因为有很大尺寸很小的发射极元件,整个表面几乎同时开通。不过,因为器件表面的50% 作为控制区(gate)而不通电,所以最高容许点脉冲幅度较少。

另外一个技术方案是采用反向链接的可控硅二极管[7]。此二极管也是整个表面开通的,可接受的电脉冲幅度在现代半导体器件中最高 [8]。不过,可控硅二极管需要比较复杂的、价格跟二极管本身差不多一样的开启装置。

所以,研发课题“传统“式脉冲晶闸管最高容许脉冲电流的技术方案是一个有现实意义的任务。采用下面介绍的一些工艺,我们能够制造可以控制具有广阔实际应用的100-1000微秒的极大幅度电脉冲。

结构和生产工艺特性

半导体层

低掺杂度

半导体元件具有掺杂度较低的P型基极(N型发射极下层电阻电阻500-1000Ω/平方),通过优化扩散过程得到最强的"内装牵引电场“,从而减少N型发射极发射的电子越过N型基机的时间,并得到最少的开通延期,减少"总晶闸管-辅助晶闸管“级联的辅助晶闸管通电时,提高di/dt稳定性。

所以串联晶闸管的开通延时分散可以大幅度减少。

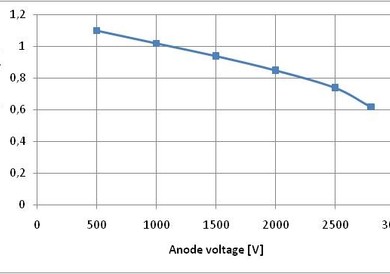

图1显示开通延时与阳极电压的典型关系。

图1、开通延时与阳极电压的典型关系。控制电流上升率2А/微秒,阳极流上升率5000 А/微秒。

开通延时不但很短,而且随着阳极电压增长单调减少,因为阳极电压越高,载荷子越过晶闸管的基层时间越短

这样的开通延时变化使串联装置中的晶闸管开通时“趋同”。开通初期,开通时间的差距导致电压在晶闸管之间分配:t值较小的晶闸管 阳极电压较低,t值较大的晶闸管

同时,串联装置的 t值会根据其与电压关系(见图1)比单件晶闸管量的数值高或者低。这样,串联装置的开通延期分散范围比单件晶闸管小。

根据调查[9]结果,在t与阳极压力具有在PROTON-ELECTROTEX生产的脉冲晶闸管 常见的"反比"关系的情况下,串联工作时t值分散范围减少约2倍。

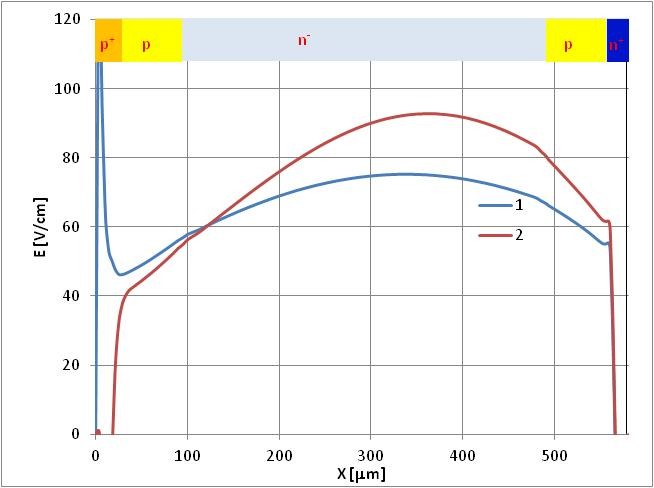

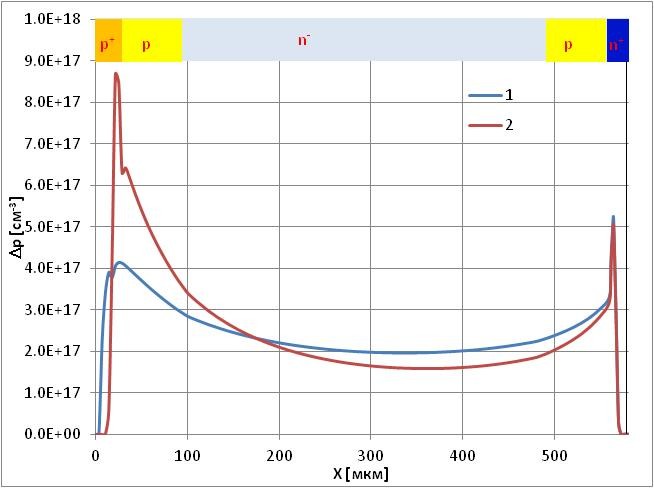

“传统”晶闸管的半导体元件一般保证n-基极(Wn)与电子空穴对双极扩散长度(L)的比例不少于3(Wn/L>3),因为四层晶体结构有固定的p-n-p晶体管电流放大系数(电压高的话~0.8)才可以得到指定的闭锁电压和du/dt稳定性。不过,通态过剩电子空穴对在半导体结构中的分布很不均匀,所以电场强度布局也不均匀(见图2)。

耗损功效体积密度等于电场强度乘以电流密度,所以在电压降一样的情况下可控效率P型发射极结构的局部耗损功效密度(以及耗损能量密度)远低于传统结构的晶闸管。因为短脉冲时的发热过程接近绝热过程,可控效率P型发射极结构局部过热少了20% 。

可控效率P型发射极结构可将Wn/L比例减少到1以下,因此电场强度在结构厚度中的布局更均匀。

PROTON-ELECTROTEX生产的脉冲晶闸管以采用特殊的”半透明“P型发射极结构来保证所需要的p-n-p晶体管电流放大系数。在形成该发射极中使用扩散工艺,以及在形成阳极欧姆性接触点中使用低温度烧结工艺,即可以很高的可重复性调整其注入率并减少其在半岛低表面上的分散。

这样,与断态伏安特性一样的“传统”晶闸管相比,在控制大幅度电流脉冲时,按通态损耗能量来算,该技术方案可达到20% 的优势。

a).

b).

图2、过剩电子空穴对(A)与电场强度(B)在可控效率结构(1)与“传统结构”晶闸管可控硅结构中的分布图。可控硅在通态,传导的电流密度为2000A/cm,同时,其电压降一样,为5.0V

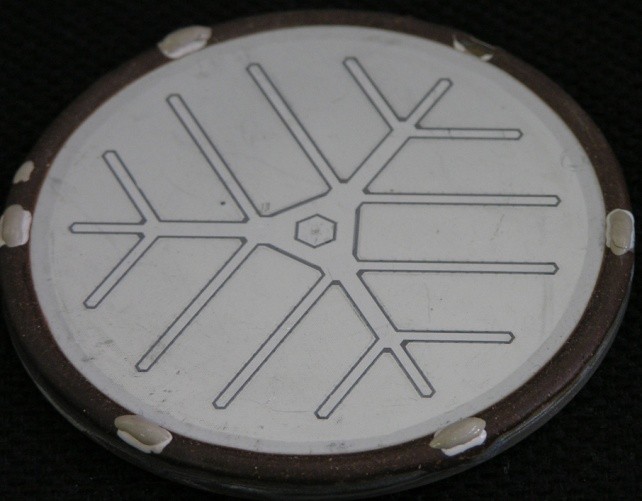

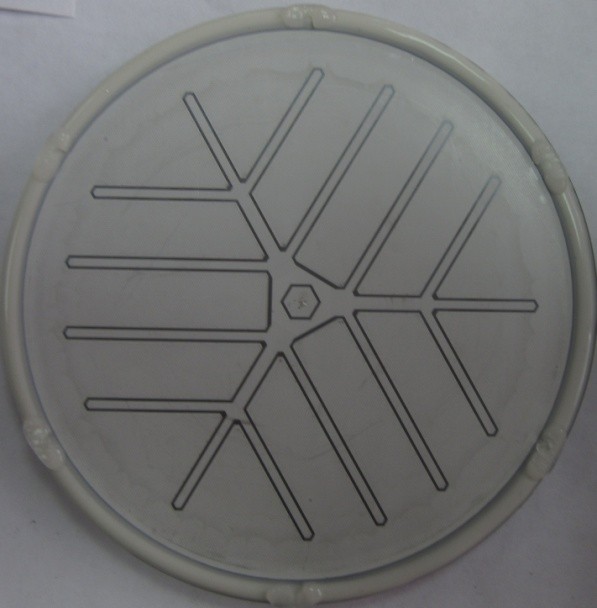

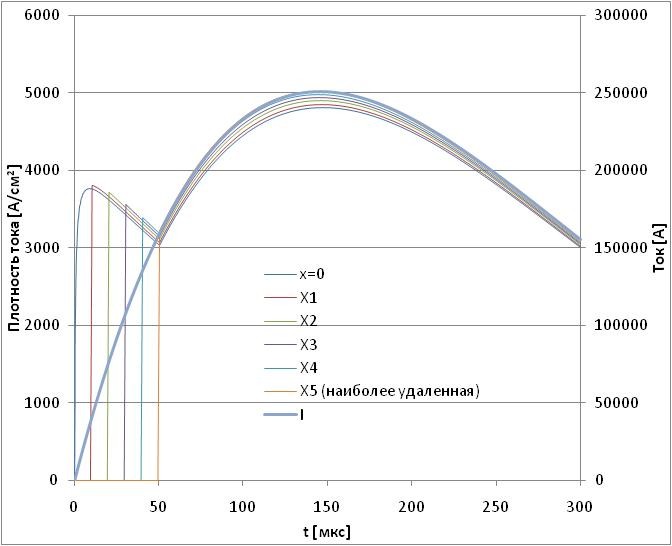

高分支度控制电机,可以安全地控制上升率很高的电流脉冲并快速开通可控硅结构的整个表面。所采用的技术和所得到的脉冲性能详见表1。每种可控硅元件直径研发了"最大分支度“和“最佳分支度”两种结构。最大分支度结构可控制很大上升率的电流脉冲,不过因为控制电机所占的位置很大,在脉冲长度超过200-300微秒情况下,可容许的脉冲幅度差于第二种结构。最佳分支度结构为控制长度超过300微秒大幅度的电流脉冲而优化,在脉冲上升率为3-8кА/秒情况下,损耗能量密度和过热温度在半导体表面上的散步最小。图3显示转换上升率4.5кА/微秒、幅度250кА的电脉冲时离控制电机不同距离地点的计算电流密度与时间关系。本关系为28级半导体元件直径100mm的晶闸管而计算。

图3、转换上升率4.5кА/微秒、幅度250кА的电脉冲时离控制电机不同距离地点的计算电流密度与时间关系。晶闸管类型:半导体元件直径100mm,U型

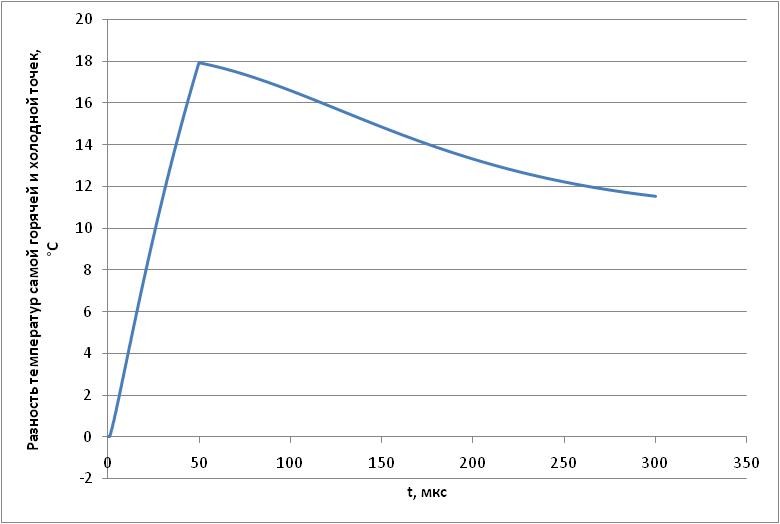

从图上可以看到,开通状态扩散时电流密度不超过阳极电流最高值。图4表示可控硅结构最热点(х=0)和最冷点(离控制电机最远的地方)之间的温度差距与时间关系,最大差距不超过18°С,半导体结构全表面开通时达到最大数值,以后随时间减少。温度达到绝对最高值时(400微秒)温差降落到10°С左右。要注意的是,在整个表面上开通的同等结构(如反向链接的可控硅二极管)的最高温度会在晶闸管最热点和最冷之间。

所以这种工作模式与控制电机相比,可控硅过热程度不会超过5-7°С。

图4、可控硅结构最热点(х=0)和最冷点(离控制电机最远的地方)之间的温度差距与时间关系曲线

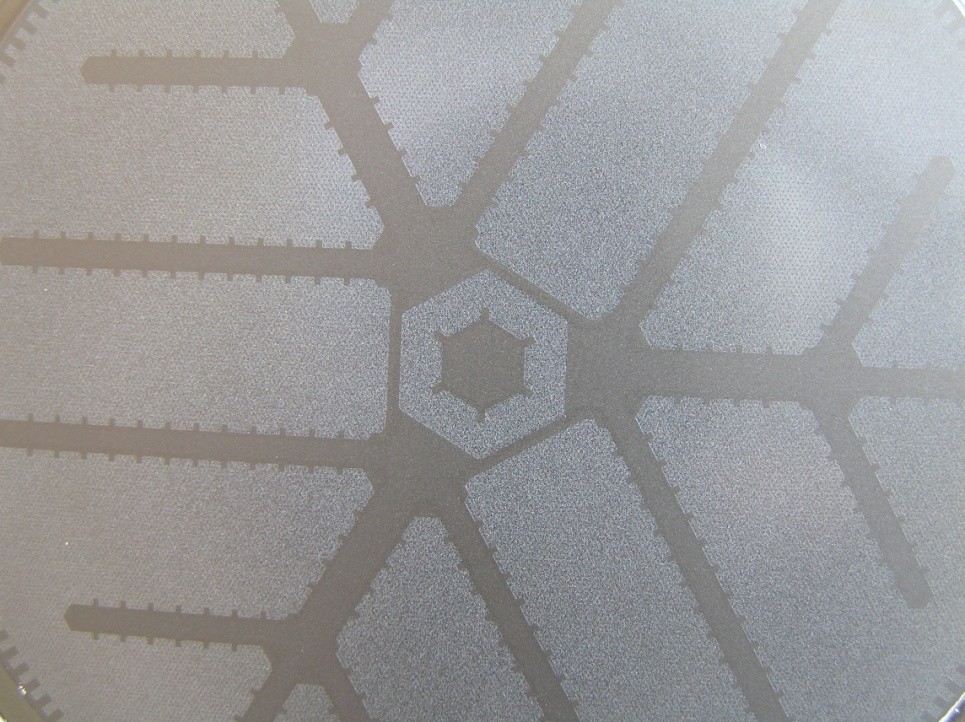

“分散式”辅助可控硅 目前大面积硅片的晶闸管结构一般包括控制电极以及阴极连接到控制电机、阳极连接到总结构的辅助可控硅。辅助可控硅的作用是向控制电机发送“加强的”周长比较大的控制脉冲。辅助可控硅一般是围绕控制电机的约1mm宽的环形结构,充分满足一般工作的要求,因为总可控硅开通之后控制电机周围的阳极电流被“截取“,导致辅助可控硅断开或者电流密度减少到“安全的”水平。不过,转换上升率大于1000 А/微秒时通过辅助可控硅的电流密度减少地比较慢,电流幅度会比较大。为了减轻辅助可控硅的负载(即减少通过辅助可控硅的电流密度)PROTON-ELECTROTEX生产的晶闸管使用所谓的分散型辅助可控硅结构,即面积约为0.5平方厘米(直径56mm元件)或1-2平方厘米(直径80-100mm元件)的完整可控硅结构。相关调查发现,采用这种辅助可控硅结构可使控硅过热程度少于总结构。

图5、具有“分散型“辅助可控硅和“浅薄”阴极分路的晶闸管硅元件。

“浅薄”阴极分路 N型发射极采用了阴极分路,分路尺寸约100微米,N型基极中的电子空穴对双极扩散长度约为400微秒。这样可以避免阴极分路下的电子空穴对“缺口而达到均匀的剩余电子空穴对密度,从而利用可控硅的整个表面。 半导体结构阳极与钼片的接触。

采用细粒银膏低温度烧结工艺[10]。该过程中银膏在较低温度(约250C)条件下烧结成整体。针对脉冲晶闸管生产,该工艺具有以下优点:本过程在250C温度下进行,而传统熔接(硅铝合金真空硬焊)过程约在700C温度进行,所以烧结过程中形成的硅钼复合片具有更少残余变形和内部机械应力,使其耐热循环性更好 [11-12] (转换脉冲电流时耐热循环性特别重要,因为传导电流脉冲时硅片温度会提升到200C以上,而且钼片(除了靠近硅片的薄层外)温度基本上不变,所以热循环对硅钼结构的影响特别大)。

传统熔接过程中因为硅片表面层被硅铝合金融化,无法保证发射体特性在整个表面上均匀(包括“半透明的”p型发射机),导致电流密度分散较大。烧结工艺可解决这个问题[13]。传统的熔接过程中很难保证整个表面冷却速度均匀(特别在表面很大的情况下)。因此缝线里面的硅铝合金结晶过程一般在外边开始,以后逐步转移到钼硅符合片的中心,导致缝线宽度不均匀,详见图6。

图6、硅铝合金冷却不均匀引起的熔接缝线厚度不均匀。

该不均匀性对阳极接点的影响不大,但是会大大降低阴极接点的性能。烧结工艺保证缝线宽度均匀。

阴极压紧接点 为了保证接触可靠,阴极压紧接点采用了具有特殊涂层的钼材阴极垫。这种材质通过对各种材料和涂层进行长时间的全面研究而选用,保证接点耐热循环性,电阻与热阻均低,长期使用(包括通过100000多次大幅度电流脉冲)后质量不下降。上述每一项工艺都已经被一些企业用于改善晶闸管脉冲特性。不过,PROTON-ELECTROTEX公司同时采用这些工艺才能够落实应用特性无比的脉冲晶闸管的生产。下面可以看到由串联的半导体直径为100mm的28级晶闸管[14]组建的开关试验结果

检验中用的脉冲晶闸管开关 检验中用的闭锁反复脉冲电压为2800V的脉冲晶闸管,使用上述工艺。晶闸管具有片式外壳。晶闸门硅片直径为100mm,在电阻Ω*cm、厚度580微米的中子掺入硅片上生产。控制电极拓扑详见表1(第5项)。这样的拓扑在控制形状接近正弦波的300—1000微秒脉冲时保证晶闸管整个表面的最佳接通时间。同时控制区所占的面积只占14%,,晶闸管元件的激活表面约55cm。'检验中用的开关包括10件晶闸管串联装置(图7)和辅助的反平行二极管装置。

图7、检验中用的晶闸门开关

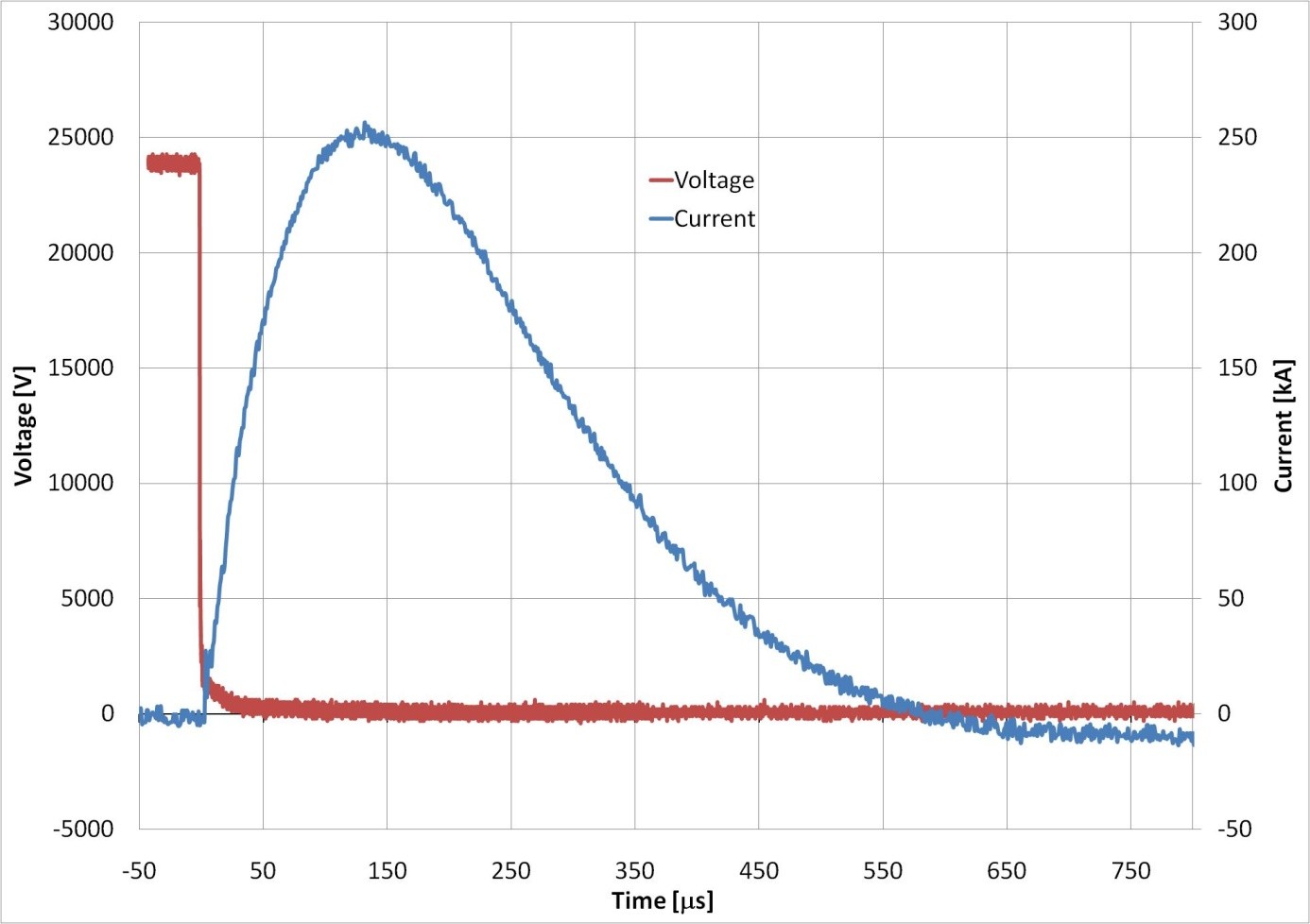

检验使用R-L-C电路举行(图8),电容起始电压24kV。电流和电压脉冲形状在图9中显示。检验时电建可靠地控制幅度达到250kA,增加速度达到4.5kA/微秒的电脉冲。

|

|

|

图8、带放电回路的测试台

图9、 晶闸管开关阳极电流与电压

控制电机拓扑

|

元件直径,mm |

拓扑类型 |

容许 di/dt, А/微秒 |

典型全断开时间,微秒 |

I2t, А2с |

|

56 |

|

4000 (梯形脉冲,底边长度 100微秒,幅度10 кА) |

40…60 |

3,0E6 (UDRM=2800 В) 1,8E6 (UDRM=4400 В) Tj=25C |

|

56 |

|

6000 (梯形脉冲,底边长度 100微秒,幅度10 кА) |

20…30 |

2,3E6 (UDRM=2800 В) 1,4E6 (UDRM=4400 В) Tj=25C |

|

80 |

|

6000 (梯形脉冲,底边长度 100微秒,幅度20 кА) |

40…60 |

17,0E6 (UDRM=2800 В) 10,0E6 (UDRM=4400 В) Tj=25C |

|

80 |

|

10000 (梯形脉冲,底边长度 100微秒,幅度20 кА) |

20…30 |

10,0E6 (UDRM=2800 В) 6,0E6 (UDRM=4400 В) Tj=25C, |

|

100 |

|

10000 (梯形脉冲,底边长度 100微秒,幅度20 кА) |

40…60 |

37,0E6 (UDRM=2800 В) 24,0E6 (UDRM=4400 В) Tj=25C |

|

100 |

|

15000 (梯形脉冲,底边长度 100微秒,幅度20 кА) |

20…30 |

26,0E6 (UDRM=2800 В) 16,0E6 (UDRM=4400 В) Tj=25C |

参考文献

[1] M.E.Savage "Final Results From the High-Current, High-Action Closing Switch Test Program at Sandia National Laboratories", IEEE Transactions on Plasma Science, vol. 28, no. 5, pp. 1451-1455, Oct. 2000.

[2] H. Singh and C. R. Hummer “High action thyristors for pulse power applications”, in 12th IEEE Pulse Power Conference, June 1999.

[3] S. Ikeda and T. Araki, “ The di/dt capability of thyristors”, Proc. IEEE, no. 8, pp. 1301-1305, 1967.

[4] S.S. Asina, A.M. Surma, “A new design-technology technique for optimization of high power pulse thuristor characteristics”, in ELECTRIMACS Conference, Saint-Nazaire, Sept. 1996, pp. 485-490.

[5] W.H. Tobin, “Effect of gate configuration on thyristor plasma properties”, in IEE IAS Conference Record, IEE IAS Annual Meeting, 1978.

[6] Linder S., Klaka S. et al., "A New Range of Reverse Conducting Gate-Commutated Thyristors for High Voltage, Medium Power Applications", in EPE'97 Conference, pp. 1.117 - 1.124. 1997.

[7] A. V. Gorbatyuk, I. V. Grekhov, and A. V. Nalivkin, "Theory of quasidiode operation of reversely switched dinistors", Solid-State Electron., vol. 31 , pp. 1483-1491, 1988.

[8] S A. Belyaev, V.G. Bezuglov et al., “New Generation of High – Power Semiconductor Closing Switches for Pulsed Power Applications” in ICPIG Conference, Prague, July 2007.

[9] 1. H. Schwarzbauer, “Novel Large Area Joining Technique for Improved Power Device Performance”, IEEE Transactions on Industrial Applications, 27 (1), 1991, p. 93- 95.

[10] Amro R.; Lutz J. et al. “Power Cycling at High Temperature Swings of Modules with Low Temperature Joining Technique”, in ISPSD Conference, Naples, 2006.

[11] C. Göbl, P. Beckedahl, H. Braml, “Low temperature sinter technology Die attachment for automotive power electronic applications” in Automotive Power Electronics Conference, Paris, June 2006, pp. 2-5.

[12] D. Titushkin, A. Surma, “New ways to produce fast power thyristors”, Bodo’s Power Systems 08, 2015, p. 28- 29.